PDM實施對企業標準化的推進

PDM這個概念現在對企業來說已經不陌生了,通過這些年媒體和軟件廠商的介紹和推廣,國內也有不少企業實施、應用了PDM,但是鮮有企業成功應用PDM這方面的報道。真正應用得怎么樣,也只有企業和廠商自己心知肚明了。通過這些年投身這個行業,感覺有必要對如何理解PDM對制造業的作用以及PDM在國內如何應用說上幾句。我不是一位學者,因此,我不想從學術的角度來討論PDM,我只想把我這幾年在企業實施、推進PDM系統的感受和大家一起來分享。

PDM在國內的需求背景

PDM的產生是得益于企業信息化這樣一個大背景,原來的手工設計基本上被計算機輔助設計替換,從目前企業的情況來看二維CAD應用在國內已經非常普及,有些企業已經發展普及到3D 設計應用。因此,如何管理好在設計過程中產生的大量的電子文檔已迫在眉睫。

隨著企業對這些電子文檔的依賴性越來越大,如何管好這些知識財富,讓這些“數據”真正成為企業的一種財富,發揮更好的作用,創造更大的價值也是我們這些知識型、創新型企業必須認真面對的一個問題。

在企業更好推行產品設計標準化

產品設計標準化對企業來說不陌生,大家都明白如果用少量的零部件種類來滿足客戶的要求對企業來說是最優的。因此,壓縮零部件數量、材料種類和規格對會給企業帶來很大的效益。多一種新的零件就意味著多一種管理成本,多一道風險。這些道理企業也都明白,而且每個企業都用產品標準化部門或組織。也出臺了一些相應的設計標準化規范,如通用件,標準件、材料選用規范等。那么這些規范到底在企業執行得怎么樣呢?我們通過一個案例來看看。

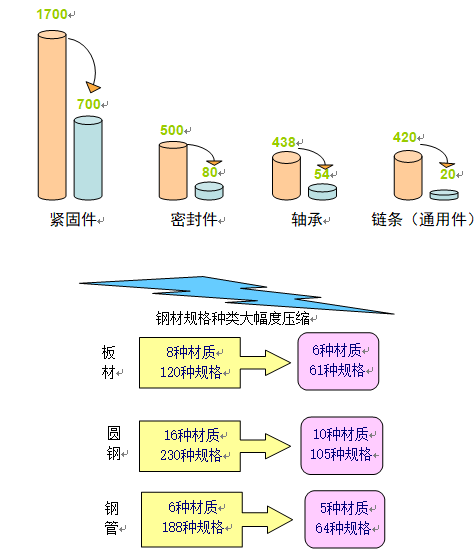

下圖是國內某叉車集團在實施PDM系統前后對標準件、通用件、材料規格數量的一個對比。

我看到這個對比數據的時候非常驚訝,事實上企業對標準件、材料規格的選用是有非常明確的規定的,但是執行的效果多半不夠理想,原因是什么呢?通過了解,原因還是出在缺乏對標準執行情況的檢查上。戴明法則PDCA 循環是改善企業經營管理的重要方法,也是質量保證體系運轉的基本方式。目前,我們企業的情況是有PD,但是普遍缺乏CA,即對執行效果的檢查和處理,沒有形成一個閉環,使企業許多標準化方面的規定形同虛設。

企業通過實施PDM系統后,把企業的一些制度、規范固化在軟件的流程中。所有設計相關的數據在進入PDM系統前加以檢查,不符合要求的拒絕進入企業數據庫。在PDM系統里的一個簡單的設置就能使企業標準化應用水平得到很大的提升。所以,我們也稱PDM是一種“使能技術”。在和一些網友交流的時候,他們說企業推進標準化和你PDM又有什么關系,這個功勞怎么算在PDM的身上了。我也不認為推進標準化是PDM的功勞,但是我認為PDM技術的確能使企業的設計標準化工作在企業更好地貫徹、執行。

共好plm系統

共好plm系統